炼钢厂的主要任务是将铁水脱硫、脱磷、脱碳和脱氧合金化,然后将钢水浇铸成钢坯。

整个炼钢生产通常包括铁水预处理、转炉吹炼(脱磷和脱碳)、精炼(脱硫、脱氧和合金化)和连铸几个工序。

(1)铁水预处理:炼钢厂进行的铁水预处理主要是预脱硫。通常高炉铁水含硫在0.03~0.07%,而钢水的硫含量一般小于0.025%,有些钢种的硫要求控制在0.005%以下。铁水预脱硫的任务就是将铁水进转炉前的硫含量降低到0.005~0.010%,以减轻炼钢脱硫负担。武钢目前主要采用KR法和喷吹钝化颗粒镁脱硫工艺。

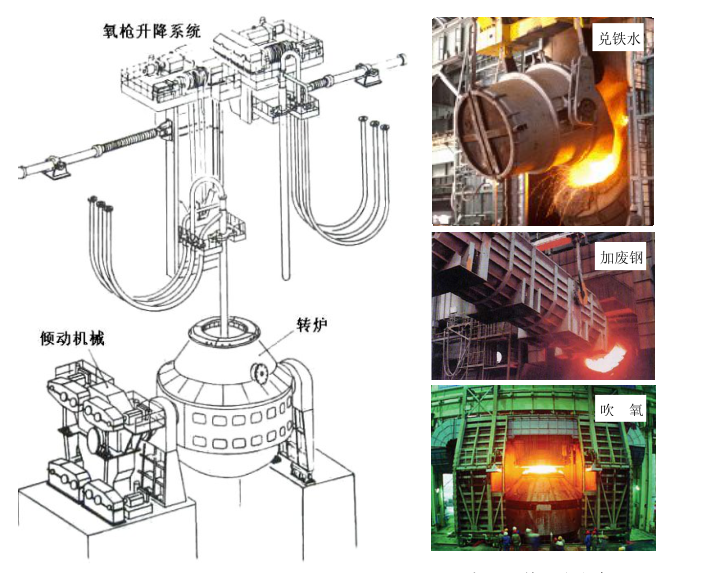

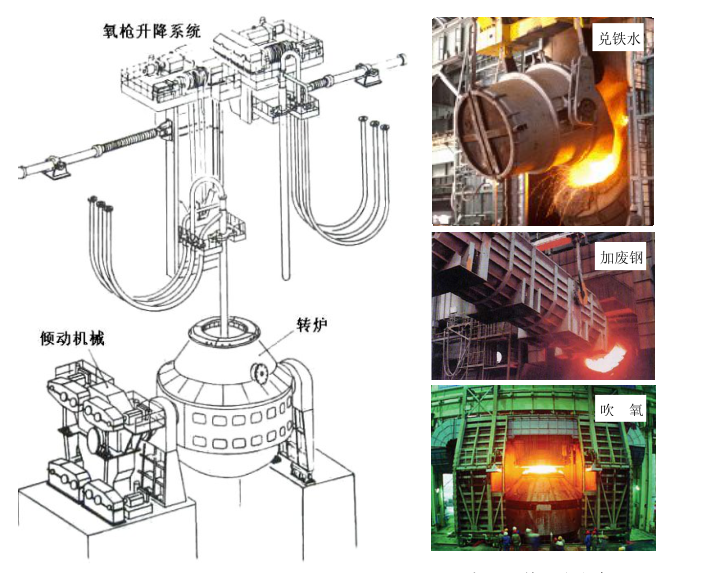

(2)转炉吹炼:转炉示意图和吹炼过程如图所示。

转炉示意图 转炉冶炼过程

铁水兑入转炉,再加入废钢和石灰等造渣材料后降下氧枪吹氧,铁水中的硅、锰和磷被氧化进入炉渣,碳被氧化进入炉气中。吹炼终点时钢水碳含量可降低到0.02~0.06%,磷可降低到0.015%以下。当碳、温达到要求后出钢。

(3)精炼:精炼的基本任务是进一步脱硫、脱氧去夹杂、合金化和温度调整。根据生产品种的不同,各厂的精炼设备不尽相同。如LF/VD、RH、CAS等。

(4)连铸机:连铸机的任务是将钢水浇铸成一定断面的连铸坯。根据最终轧钢产品的不同要求,连铸机分为板坯连铸机、方坯连铸机(包括大方坯和小方坯)、圆坯连铸机和异形坯连铸机。图1.11为板坯和小方坯连铸机。

(5)薄板坯连铸连轧:薄板坯连铸机与普通板坯连铸机的主要区别是铸坯的厚度不同,普通板坯厚度在230~350mm,而薄板坯厚度一般在50~90mm。普通板坯连铸机与热连轧机分别建在炼钢厂和轧钢厂,连铸坯需要离线精整,钢坯冷却后需重新加热才能轧制。因此,其生产周期长、能耗高。而薄板坯连铸机与热连轧机组建在同一车间,铸坯在线轧制,生产周期短能耗低。

邯钢CSP热连轧机组

我国是薄板坯连铸连轧工艺发展最快的国家,到2006年底,我国已经投产11条薄板坯连铸连轧生产线(珠钢CSP、邯钢CSP、包钢CSP、鞍钢ASP、唐钢FTSR、马钢CSP、涟钢CSP、本钢FTSR、济钢ASP、通钢FTSR),这11条生产线产能约为3100万吨。武钢一炼钢薄板坯连铸连轧生产线(CSP)将于2008年投产。

武钢股份目前有4个炼钢厂,其中一炼钢装备有2座100t转炉、1座1300吨混铁炉、2套铁水脱硫站、2套钢包吹氩站、1座100吨LF精炼炉、1座VD真空脱气炉、1套RH真空精炼装置及2台五机五流方坯连铸,设计年生产能力170万吨。二炼钢装备有3座90吨转炉、2座600吨混铁炉、2套KR铁水脱硫站、3套钢包吹氩站、2套RH真空精炼炉、4台板坯连铸机,设计年生产能力230万吨。三炼钢主要装备有3座250吨转炉、2套铁水脱硫站、1座LF精炼炉、1套RH真空精炼炉、3台两机两流板坯连铸机,设计年生产能力670万吨。四炼钢主要装备有2座180吨转炉、2套铁水脱硫站、2座LF精炼炉、2套RH真空精炼炉、2台两机两流板坯连铸机,设计年生产能力360万吨。