变废为宝,“吃”掉尾气,冶炼界“高耗能、高排放”标签也能摘掉

滚烫的硅锰热渣出炉,趁着高温被甩丝成线,然后做成矿棉板、条或者其他形状,这种材料能耐高温,无污染,是极佳的建筑材料,深受市场喜爱。

本应花费力气处理掉的固废,就这样变成了“宝”,在铁合金行业,宁夏吉元循环发展有限公司(下称“吉元集团”)是第一个这么做的。吉元集团的主营产品是硅锰合金,这个行业一向被冠以“高耗能”“高排放”的标签,似乎与绿色发展理念格格不入。吉元集团总经理莫军红很早便意识到这个问题,寻找降碳减排的路径,不仅将废渣变成矿棉,还将尾气变成乙醇。用莫军红的话说,这叫“吃干榨净”。

近期,记者深入吉元集团在宁夏平罗工业园的厂区,采访吉元集团总经理莫军红及相关业务负责人,了解其循环利用的工艺和产品,还原其绿色发展的思路和框架,以及整理了其他企业的一些成功案例,以期为行业提供一些思考和借鉴。

变废为宝

硅锰合金在钢铁冶炼的过程中扮演着重要角色。硅和锰与氧的亲和力较强,因此可以作为钢铁冶炼中的脱氧剂使用。另外,在炼钢中使用硅锰合金,产生的脱氧产物熔点较低,很容易升至熔液上层,达到分离的效果。

基于以上优点,硅锰合金在钢铁冶炼中被广泛使用,成为钢铁行业不可缺少的复合脱氧剂和合金加入剂。这样一个工业“刚需品”,产生的废渣也不可小觑。

冶炼硅锰合金的原材料主要是矿石和焦炭等,它们在矿热炉内经过高温加热和反应,最终变成硅锰合金熔液和硅锰热熔渣,前者用于硅锰合金的制造,后者就是废渣。

莫军红说,他最开始的想法是资源综合利用。

“一开始就是想围绕主业去做,思考怎么把主业产生的废渣变成产品。我们经过检测发现,生产岩棉的原材料玄武岩的成分和废渣很类似,两种东西的属性是极度接近的。玄武岩需要和焦炭在熔炉里高温加热,才能制造出岩棉,而我们的废渣出炉时自带高温,省去了加热的步骤。”莫军红在接受记者采访时表示,用废渣生产出来的产品基本上可以完全替代岩棉,不仅节约了能源,还节约了矿石资源,以前岩棉的原材料都是取自矿山,而现在很多矿山是不允许开采的,所以这是一个必然的替代品。

利用废渣生产岩矿棉,在减碳方面的效果也很显著。

莫军红介绍道,未来做矿棉的高炉要全部改掉,因为焦炭直接燃烧,利用率很低,排放也大,我们现在用热渣来做岩矿棉,对焦炭的需求就会大幅降低。利用热渣自带的热量,把使用焦炭的能耗就降下来了。这就是很明显的降碳方式,融化一吨渣现在最低也得七八百度电,折算下来能节约很多标煤。

这就是资源综合利用。

而在市场上,这种产品也颇受欢迎。记者在吉元集团生产岩矿棉的车间看到,矿棉材料在生产线上有条不紊地运行,经过多道工序后形成岩矿棉板,整整齐齐地码放在旁边。据吉元集团副总经理张东介绍,该产品防火性能好、保温性能好,隔音性能好,可以给建筑物提供很好的保护作用,市场需求很好,目前已是供不应求。

“吃”掉尾气

硅锰合金的生产过程中会产生尾气,主要是一氧化碳。目前主流的做法是把尾气再利用,进行发电,但效率低,而且依然会有二氧化碳、氮氧化物、二氧化硫、颗粒物等排放。

莫军红发现,一氧化碳这种尾气可以制作乙醇。这是一种生物学原理,就是让微生物“吃”一氧化碳,然后产出乙醇。在这个过程中,碳被固化下来,二氧化硫、氮氧化物、颗粒物也都被消耗殆尽,可以做到零排放。

“我们测算了一下,这个能源的综合利用比我们发电的效率更高,所以就关注了这个方向。以前我们的能耗转化只有20%左右,乙醇项目转化可以达到60%,这个差别就很大。从附加值来讲,同样规模的一氧化碳,一年发电不到3亿度,做成乙醇项目后,能产出乙醇4万吨左右。相比而言,乙醇的产值比发电要高出很多。”莫军红告诉记者,这样一年可以节省二氧化碳排放大约接近30万吨,将来也可以放在碳交易所进行交易。

乙醇结构的模型

国内最先拥有该项技术的是首钢朗泽公司,2018年5月出产品。吉元集团经过考察后,在2019年与其签订了合同,2020年动工建设,2021年生产出第一批产品。

尾气在制作乙醇的同时,还能伴生蛋白饲料。目前生产蛋白饲料的原料主要是农作物,包括大豆、玉米,等等。这会大量消耗粮食,对粮食安全不利。如果有一种蛋白饲料不用消耗粮食,又同样可以供动物食用,将是一种极大的节约。吉元集团就找到了这样一种方式。

莫军红介绍道:“我们每年要产出5000吨蛋白饲料,这要节省很多大豆。工业生产蛋白饲料,以后如果成规模了,一年产几万吨,那将非常可观。工业延伸出来,一边提供工业产品,一边解决吃的问题,这就很厉害了。”

在废气废渣的处理中,除了吉元集团的这些技术,还有哪些成熟的技术和案例呢?

含钙镁废渣如何高效综合利用?

一般来说,钙镁型废渣是指废渣中钙化合物或镁化合物含量居各组分之首,或者钙化合物和镁化合物含量之和占废渣(干基)总量的50%以上的工业废渣。常见的钙镁型废渣有电石渣、碱渣、磷尾矿、石灰乳皂化废渣等。

根据钙镁型废渣中钙化合物的类型,可分为Ca(OH)2型、CaCO3型,分别如电石渣、磷尾矿;当CaCO3和Ca(OH)2含量都比较多时,归入Ca(OH)2型,如皂化废渣等。当钙镁型废渣中镁元素含量较高时,又可分为高镁Ca(OH)2型、高镁CaCO3型,如高镁皂化废渣、高镁磷尾矿和高镁碱渣等。

1、Ca(OH)2型废渣

以干法电石渣粉为例,依次经消化浸取、过滤洗涤、滤液CO2碳化、干燥磨粉等工艺步骤分别得到高纯度轻质碳酸钙产品和不溶性中性残渣。颜鑫等提出的以石灰石生产电石为龙头,以电石渣和工业上富余的CO2为原料,将乙炔、食品级轻质碳酸钙和水泥三大化工产品实现联合生产的钙元素充分综合利用绿色新工艺,达到了对石灰石中钙元素“吃干榨净”的目的。实现了“以废治废”,变“废”为资源的循环经济目标,具有良好的环境效益、社会效益和经济效益。

2、高镁Ca(OH)2型废渣

皂化废渣同时含有CaCO3和Ca(OH)2,且富含Mg(OH)2,可以归类为高镁Ca(OH)2废渣,其充分综合利用工艺流程较为复杂。将皂化废渣转入消化浸取装置中,一定的温度下进行充分搅拌、消化反应、NH4Cl浸取反应、过滤分离;所得浸取液转入碳化装置,进行CO2碳化反应I,控制反应温度和pH,经过滤、洗涤、干燥后得到轻质碳酸钙,滤液循环用于浸取反应。浸取后的滤渣加适量清水并充分搅拌后通入CO2进行碳化反应II,碳化反应II后再过滤分离,所得滤液为碳酸氢镁溶液,碳酸氢镁溶液可以直接蒸发分解得到MgCO3产品,所得滤渣为不溶性中性残渣。

皂化废渣经消化浸取、CO2碳化反应I、CO2碳化反应II、加热分解、多次过滤分离等化学反应和过滤分离等单元操作步骤,可以将有害皂化废渣分离回收为高纯度的轻质碳酸钙、MgCO3两种化工新型材料和不溶性中性残渣,使皂化废渣得到充分综合利用,同时消耗大量CO2,实现三废零排放,是一种完全不同于现有皂化废渣综合利用的新技术、新突破,其社会效益、环境效益、经济效益都十分明显。

3、高镁CaCO3型废渣

磷尾矿粉经煅烧反应、消化浸取反应、浸取液碳化反应I、浸渣碳化反应II、碳化反应II的滤液氨化反应等五步反应,经过多次过滤分离、干燥磨粉等物理单元操作之后,可分别得到食品级轻质碳酸钙、Mg(OH)2和磷精矿等3个产品。

磷尾矿中大量的CaCO3和MgCO3分离出来后,分别成为了食品级轻质碳酸钙、Mg(OH)2产品,残渣是P2O5质量分数达到30%以上的磷精矿,整个分离过程得到了3个附加值较高的产品,使磷尾矿得到了充分综合利用,其经济效益相当可观,且没有三废排放,是一个典型的循环经济项目。

4、废渣综合利用效益分析

不管是CaCO3型废渣,还是Ca(OH)2型废渣,无论是高镁或者是低镁废渣,其综合利用新工艺中都包含了浸取反应和CO2碳化反应,经浸取反应后钙离子都是以CaCl2或Ca(NO3)2的形式存在,碳化反应都是CaCl2或Ca(NO3)2的氨水溶液与CO2的反应。由于CaCl2或Ca(NO3)2的氨水溶液是澄清透明溶液,不同于传统轻质碳酸钙生产工艺中采用石灰乳来制备轻质碳酸钙,石灰本身夹带有少量铁、铝、硅、锰等元素的氧化物,传统方法生产的轻质碳酸钙的纯度和白度较低,因此,CaCl2或Ca(NO3)2的氨水溶液碳化法生产的轻质碳酸钙,只要经过充分洗涤,其产品纯度和白度都是很高的。

实验证明,产品中CaCO3的质量分数可达99.9%,镉、砷、铅、汞等有害元素的含量远低于食品级轻质碳酸钙的国家标准或无法检出,可见,这种高纯度、高白度轻质碳酸钙完全可用做电子级CaCO3和食品级CaCO3,其价值将是普通轻质碳酸钙价格的2~3倍,可预期其经济效益、环境效益和社会效益都是相当可观的。

全国首家采用钢厂尾气制造乙醇的企业

车用汽油里掺点乙醇,可以降低尾气和二氧化碳排放。这对于交通领域节能减排、降低石油对外依存度无疑是个妙招,正逐渐在全国推广。

然而,当前我国生物燃料乙醇产量中,近九成的原料是玉米。我国人口众多,粮食安全、能源安全,手心手背都是肉,鱼与熊掌兼得不容易!

有没有非粮制造乙醇的方式呢?答案是有的!有一种神奇的细菌,以一氧化碳为“主食”,产物是乙醇。

在位于河北唐山曹妃甸的河北首朗新能源科技有限公司(下称“首钢朗泽河北公司”)厂区,一氧化碳在管道里不停流动。

钢厂尾气中,转炉煤气一氧化碳含量高达50%,传统利用方式比较单一,要么用于发电燃料,要么直接燃烧供热,产品价值低不说,还带来环保压力。

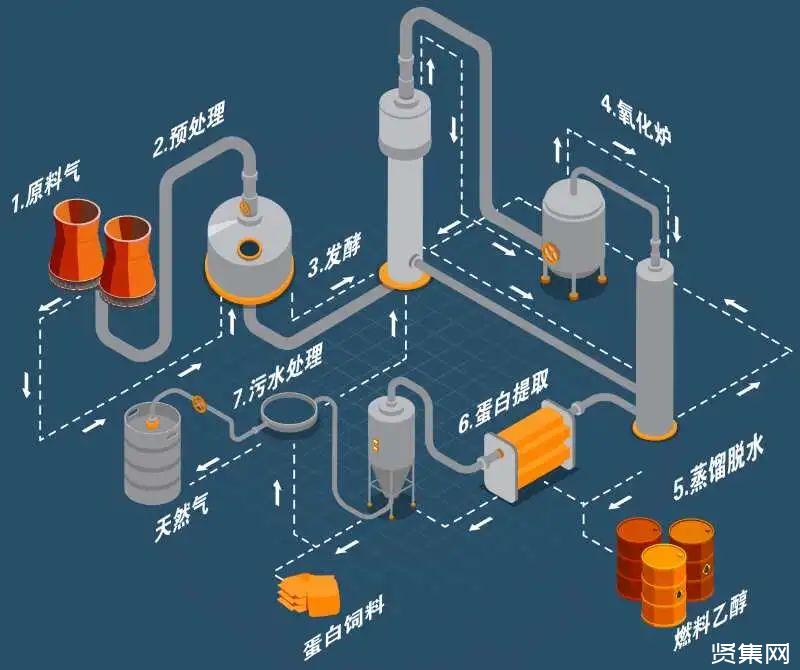

而首钢朗泽河北公司全球首套大工业装置“吃”的是尾气(一氧化碳),产的是乙醇,怎么做到的?首钢朗泽河北公司总经理莫志朋告诉记者,首钢京唐的工业尾气经过预处理后送至首钢朗泽的生物发酵装置,经发酵、蒸馏脱水后产出浓度≥99.5%的燃料乙醇,同时分离出高品质的菌体蛋白,可作为高端水产蛋白饲料原料;之后的污水还可用于生产沼气,再经提纯后用于生产压缩天然气(CNG)。整个工艺流程所产生的废水还可处理回用,发酵尾气变成蒸汽用于蒸馏,从而实现钢厂废气资源的综合利用。

生产工艺流程示意图

首钢朗泽河北公司只是个起点。我国工业尾气资源丰富,钢铁冶金(铁合金)、石化炼油、电石、磷化工等行业每年产生1.2万亿立方米的含一氧化碳工业尾气,若将其中10%进行高效清洁利用,每年即可生产燃料乙醇约1000万吨。

据悉,“十四五”期间首钢朗泽将在全球首套大工业装置的成功运行示范作用下,以西北、西南为重点,在全国快速推广复制,促进区域二氧化碳排放强度不断降低,为实现我国2030年碳达峰、2060年碳中和目标做出积极贡献。

来源:华夏时报,中国粉体技术网,全国能源信息平台

原文链接:https://www.xianjichina.com/news/details_292465.html

来源:贤集网

著作权归作者所有。商业转载请联系作者获得授权,非商业转载请注明出处。

X

截屏,微信识别二维码

微信号:18372109584

(点击微信号复制,添加好友)

打开微信

微信号已复制,请打开微信添加咨询详情!