透气砖在钢水精炼过程中发挥着重要作用。通过搅拌钢水,达到快速分散、促进添加到钢液中的合金、脱氧剂、脱硫剂等的熔化,促进排除钢中的气体和非金属夹杂物,具有均匀钢水温度和成分的作用,洁净了钢水,提高了钢的质量,从而达到精炼目的。透气砖作为耐火材料制品,在使用过程中会出现消耗损毁现象,如不能正确掌握使用方法,就会影响正常生产,甚至会造成漏钢等严重的生产事故。

那么,透气砖会出现哪些常见的问题,原因是什么,解决措施如何?目前,关于透气砖材质研究进展如何?

01、前言概述

2021年我国粗钢产量达10.33亿吨,占全世界粗钢产量的56%,为世界第一产钢大国。但优质钢、特种钢的质量与发达国家相比还存在差距。随着科学技术的发展,对钢材质量要求不断提高,减少钢中夹杂含量,提高钢的洁净度,是本世纪的发展方向。炉外精炼技术已成为现代炼钢提高质量最重要的冶炼环节,钢包底吹工艺已经在炉外精炼中被广泛采用,透气砖是这一工艺的关键功能耐火材料。

图注:透气砖

目前钢包逐渐大型化,其高的冶炼温度和长时间冶炼,使用条件越来越苛刻,对钢包用耐火材料提出了更高的要求。由于透气砖在钢包中的位置及环境比较特殊,对其寿命、吹气成功率、透气量要求较高,目前钢包底吹透气砖已成为限制钢包寿命提高的瓶颈因素。高吹通率、免吹氧清扫以及与钢包衬或包底耐火材料的使用寿命同步,是用户、透气砖生产企业和研究者共同追求的目标。

02、易损毁的透气砖

钢包用透气砖的间歇式操作过程为接钢、吹气精炼、浇钢、倒渣、氧气清洗,透气砖在使用中重复以上过程,直至寿命终结。在影响透气砖使用寿命的诸多因素中,热剥落和氧气清洗是导致透气砖损毁的重要原因,吹气搅拌时间与搅拌强度对透气砖的损毁也有非常显著的影响。透气砖使用中出现剥落、狭缝夹钢、吹不开是导致钢水重返和透气砖频繁更换的主要原因。

在现场使用中经常发现狭缝式刚玉一尖晶石质透气砖与钢水接触的受热面下部容易产生横向裂纹,导致从横向裂纹处产生热剥落,大大降低了透气砖的使用寿命,钢液和渣液的侵蚀、渗透作用是导致透气砖损毁的重要原因之一,钢液、渣液的侵蚀渗透在透气芯工作面形成反应变质层,进而导致结构剥落,渗透严重时会堵塞气道,降低吹通率和使用寿命。

用后透气砖残砖显微结构分析表明:LF精炼工艺用透气砖狭缝及裂纹有明显的渣侵蚀和渗透,LF+VD精炼工艺用透气砖狭缝和裂纹有钢液渗透。在周期性操作过程中,狭缝口部的扩大和热震造成的裂纹会使钢液或渣液的渗透侵蚀作用加剧,并导致剥落现象的发生。透气砖狭缝堵塞后,必须吹氧清洗,直接影响透气砖的吹通率和使用寿命。

03、常见事故的现象及原因

1、砖芯过短

现象:透气砖处于钢包最底部,在使用过程中要承受钢水静压力。当砖芯的残长过短时,砖芯和座砖之间接触面积减小,砖芯本体强度也将降低,在急冷急热影响下容易出现裂纹。如果砖芯所能承受的压力小于钢水静压力,钢水就会将砖芯压至脱落,或者钢水从砖体裂纹中渗透,导致漏钢事故。

原因:透气砖使用过程中逐步被消耗掉,长度越来越短,如果超过了安全极限,就会出现透气砖漏钢。透气砖的侵蚀速率一般在5~10mm范围以内,主要受生产工艺、钢种以及工人的烧氧习惯等影响。

透气砖寿命的另一个表述方式就是吹气时间,同样的透气砖单次使用时间延长,也会减少透气砖的使用次数。

在具体使用时大部分客户只关心钢包使用寿命,而忽视透气砖总的吹氩时间。再加上判断透气砖残长的方法不尽相同,很多方法不够精确,这就容易导致透气砖砖芯过度使用,造成残砖过短。

解决措施:设计安全显示装置。一般在透气砖的下部约150mm高度安装安全显示标志,该材料在热态状态下和透气砖本体材料外观和亮度上有明显的区别,很容易判断。使用过程中看到安全显示,立即下线,可有效避免透气砖过短造成的漏钢事故。

2、氧含量超标

现象:透气砖在使用较短时间内从中心处穿钢,砖芯狭缝呈蜂窝状。

原因:钢水精炼过程中使用的氩气纯度要求99.99%,不允许有氧气混入的现象。但有些钢厂精炼时使用氩气纯度较低,有氧气混入现象,混入的氧气会造成钢水二次氧化,影响精炼效果。在吹气过程中氧气与钢水反应,其温度高达2000℃,加速透气砖表面熔损,在气流冲刷作用下将很快侵蚀透气砖,降低了透气砖的使用寿命,严重情况下造成透气砖漏钢。无论是狭缝、陶瓷棒或者弥散式透气砖,均无法抗拒氧气和钢水反应造成的熔损。

解决措施:严格控制反吹气体氩气的含氧量,保证反吹气体纯度。

3、透气砖芯钢壳外部火泥缝漏钢

现象:钢水通过透气砖铁皮与座砖之间火泥缝漏钢。

原因:透气砖在现场组装时要在砖芯外面均匀涂抹一层火泥,火泥缝厚度一般要求2~3mm,操作规程要求砖芯与座砖内孔水平对正,安装过程中砖芯下部火泥不能被座砖等其他物体刮掉。如果出现涂抹不均匀或者在安装过程中造成火泥掉落,那么砖芯在座砖内火泥就会一边偏厚,一边偏薄,由于火泥粉料在高温下强度很低,不抗冲刷,火泥缝厚的一侧容易被钢水冲刷掉,使透气砖使用寿命降低。使用到后期,钢水以火泥缝为通道渗透,易引起漏钢事故。如一侧火泥被刮掉,由于铁皮不能与座砖内孔完全结合,留有一定缝隙,高温气氛会逐步将铁皮氧化侵蚀,进而也易出现漏钢。

解决措施:使用垫砖结构的透气砖。垫砖在分体砖底部起支撑保护作用,垫砖前端和周围还要涂抹火泥,以便将透气砖芯下部孔密封。如果砖芯有渗钢现象,钢水流到垫砖位置,温度降低,钢水会在此凝固,阻止了事故扩大。如果垫砖火泥不饱满就不能起到二次防护作用。因此在实际施工过程中,要严格遵守操作规范,保证施工质量。

4、透气砖芯钢壳内部火泥缝漏钢

现象:透气砖在精炼过程中,钢液沿透气砖钢壳与透气砖芯之间的火泥缝往下渗透,直接渗到底部气室,造成透气砖底板发红,个别严重的钢液直接流到透气砖后管,从后管内流出造成更严重的透气砖漏钢事故。

原因:

1) 安装时透气砖芯下部和底板之间没有顶紧,使用过程中出现透气砖芯轻微下移,在透气砖芯和钢壳之间出现缝隙,为钢液渗透提供了通道,造成钢液下渗。

2) 透气砖在使用过程中,吹气压力过大,透气砖砖芯在气压的作用下轻微往上移动,原来顶紧的安装,就会出现松动,这时如果透气砖在不吹气时受外力作用又出现回落,在砖芯和钢壳之间产生缝隙,再次使用时也会出现渗钢。

3) 透气砖安装钢壳时,使用的火泥低温情况下不烧结,强度很低,在使用过程中,由于吹入气流的扰动,局部火泥从下部慢慢吹掉,在透气砖芯和钢壳之间形成空隙。钢液将沿着缝隙下渗,进到气室,形成透气砖火泥缝渗钢。

解决措施:

1) 安装透气砖使用的火泥要适量,在低温状态下具备一定强度,不受气流的影响,这样会更加安全可靠。

2) 改变透气砖的外形结构。市场上现在有很多带有凹装环的透气砖,可有效防止渗钢现象的发生。如图8所示,透气砖以钢壳代模,直接在钢壳内部浇注成型,不使用火泥。

5、狭缝渗钢

现象:狭缝透气砖在使用过程中,狭缝尺寸过大,钢水通过狭缝渗钢。

原因:狭缝设计不合理。狭缝式透气砖的狭缝设计非常关键,在保证透气量的同时还要保证钢水不会大量渗进狭缝,引起狭缝堵塞造成透气砖不透气。目前透气砖狭缝宽度大多在0.15~0.2mm之间。根据钢水和耐火材料的湿润性,狭缝不渗钢是不可能的,少量渗钢不影响透气砖的吹通。如果透气砖某个或者部分狭缝过大,钢水就会渗到狭缝中,形成冷钢,堵塞狭缝,造成这些狭缝无法吹通。一般经验认为透气砖狭缝渗钢深度小于15mm,再次使用时吹通率较高;渗钢达到30mm左右,吹通率较低;渗钢在40mm以上完全吹不通。

解决措施:设计合理的狭缝条数和宽度。透气砖设计狭缝20~36条,宽度0.15~0.2mm,大钢包狭缝条数取上线,小钢包取下线。在0.3~0.6MPa压力下,透气量达到20~40Nm3·h-1。

04、透气砖材质研究进展

为了提高狭缝式透气砖的使用性能和使用寿命,从原材料和制作工艺方面采取对策。1)从耐冲刷、耐侵蚀方面考虑,必须选择抗热震性好的原材料;2)从耐渗透方面考虑,需要选择在工作温度下不易被钢水润湿的材质。在高温和真空下,几种耐火材料氧化物的稳定性次序,如下Al₂O₃>CaO>MgO>Cr₂O₃,钢水润湿角大小次序,如下ZrO₂>Al₂O₃>MgO。

1)刚玉一尖晶石质透气砖

目前,钢包透气砖材质主要有铬刚玉(尖晶石)和刚玉一尖晶石,通常采用浇注成型高温烧成工艺制备。铬刚玉质透气砖含有铬,会形成Cr⁶﹢,对环境造成污染,其产量越来越小,正逐渐被刚玉-尖晶石质透气砖所取代。纯铝酸钙水泥结合的刚玉一尖晶石质浇注料经高温烧成后存在三种高熔点矿相,即六铝酸钙(CA₆,熔点1890℃)、铝镁尖晶石(MA,熔点2100℃),和刚玉(熔点2050℃)。

基质中板状六铝酸钙与刚玉或尖晶石形成很好的结合,使得该材料具有优异的抗渣性和高温强度,被称作最佳基质系统,但其抗热震性相对较差,在使用过程中容易造成热剥落和结构剥落,限制了其使用寿命的提高。针对改善刚玉一尖晶石材料抗热震性方面的研究报告已有不少,主要有热处理温度、尖晶石粒度及加入量、细粉含量、添加ZrO2或锆刚玉以及水泥加入量等,具体如下:

刚玉一尖晶石浇注料的常温抗折强度以及1300℃风冷热震后抗折强度和强度保持率均随热处理温度的升高先增大后减小,1600℃烧后试样的抗热震性最好。1600℃烧后CA₆晶体明显长大发育呈板状,试样中存在明显的作为应力缓冲机制的网状交织结构,同时氧化铝在尖晶石中有适当固溶,增强了基质间的结合强度。1000一1600℃循环热震造成的破坏最为显著。

随Al₂O₃一尖晶石浇注料中≤0.074细粉质量分数的增加(31%、35%、41%),热震后试样的残余强度有明显的降低。随尖晶石细粉加入量的增加,刚玉一尖晶石浇注料的高温抗折强度逐渐增加,抗热震性先明显变差后又逐渐改善;当复合加入尖晶石颗粒及细粉时,抗热震性有改善。随尖晶石颗粒的增加,尖晶石细粉的减少,由于Al₂O₃向尖晶石中的固溶,使尖晶石的晶格常数变大,尖晶石及刚玉的周围会产生一些微裂纹,提高了抗热震性,另一方面也使试样产生较大的永久线变化。

在刚玉一尖晶石材料中引入单斜氧化锆或锆刚玉,通过氧化锆的相变产生微裂纹,有利于吸收和缓冲热应力,并且通过选择锆刚玉的种类、颗粒大小和含量,可以控制浇注料中裂纹形成的数量和尺寸,从而提高试样的抗热震性。加入量较多时明显降低常温强度和热震后的残余强度。

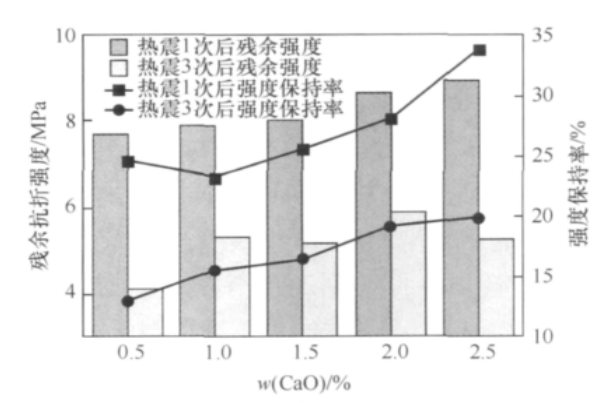

通过改变水泥加入量来调整基质中CaO含量,在基质中形成较多的CA₆,对材料的抗热震性有明显提高。其原因归结为高温下反应生成的板状的CA₆,且随温度升高逐渐发育长大,其穿插填充在刚玉一尖晶石骨架结构中起到强化作用。

图注:水泥含量对刚玉-尖晶石浇注料抗热震性的影响

2)非氧化物结合刚玉质透气砖

非氧化物(Si₃N₄、β-SiAlON等)具有高温强度高、抗热震性好以及难以被金属熔体和熔渣润湿等优点。在刚玉一氮化硅材质中引入金属硅,过渡塑性相工艺制造刚玉一氮化硅质透气砖。其对渣铁润湿性差,使用中工作面不结渣,抗渣铁侵蚀性能及吹成率优于刚玉一尖晶石、铬刚玉和刚玉一莫来石材料的透气砖。

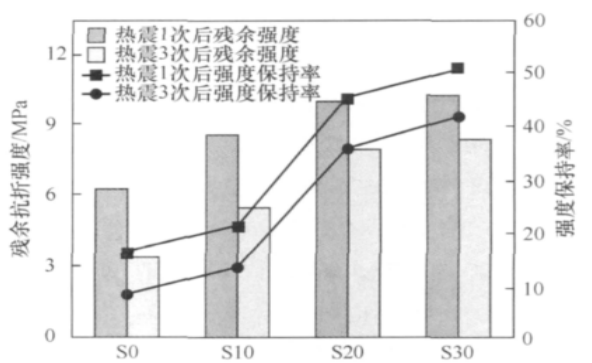

以板状刚玉为骨料,Al₂O₃微粉、Si粉等为主要基质成分,采用振动浇注成型方式,添加少量的助烧剂Ln₂O₃,于1450℃氮化烧成制备了SiAlON结合刚玉质透气砖,具有强度高,抗热震性和抗渣性优良等特点。Si粉加入质量分数为9.5%一11.5%时,热震后强度保持率高,具有较好的综合性能。

通过原位氮化反应制备了SiAlON结合刚玉浇注料。随SiAlON含量的增加,成型所需加水量增加。SiAlON结合刚玉浇注料的常温强度、体积密度下降,显气孔率略有增加,线变化率从微收缩到微膨胀。随SiAlON含量的增加,材料的抗热震性能明显提高。

图注:SiAlON含量对SiAlON结合刚玉抗热震性的影响

来源:信科耐火材料,炼钢技术,找耐火材料网