电解槽生产的现状

采用电解槽还原析出铜、铝、镍、锌、铅、铬、钴等有色金属的生产方法在冶金行业应用极为广泛。电解铝等生产环境为强腐蚀、大磁场、高电流环境,电解槽槽电压、阴阳极间电压在线监测困难,传统的生产监控办法都是现场采用人工巡视、触摸、洒水等方式判断短路、凉板,现场车间内都不同程度上有酸雾,人员每过一至两小时需进入电解槽槽面上检查阴阳极导电母排。这造成人员现场操作强度大但生产质量控制不严,强腐蚀高电流环境长期易造成身体伤害,操作工人数多,造成劳动生产率低,单位电耗增多。极板上出现电流分布过大、局部磁场过强、温度升高等现象,需求同时检测大面积电解槽生产、并能及时发现极板短路隐患的测温设备及系统,达到解放人力、降低单位电耗的目的。

电解有色金属属于高能耗产业,如何提高运行效率、降低成本,是有色金属冶炼行业急需解决的问题。

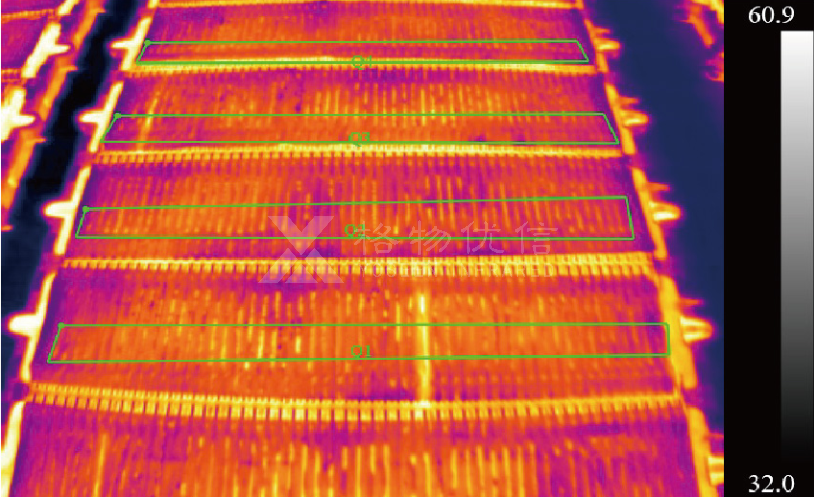

电解槽生产红外监测系统分硬件和软件两部分,红外热成像设备和配套控制软件,通过机器视觉的方式,高效率地完成对厂区所有单槽的检查,准确定位出短路极板位置并通知工厂检修更换,提高了运行效率。

电解槽生产红外监测系统功能:

全自动实时监测,对温度异常和温度异常变化区域定位并输出报告;

可搭载轨道机器人进行更大范围检测;

可与PLC联动,判断槽片是否温度过高、短路;

自动规范化流程,节省人力物力。

电解槽生产红外监测系统优势如下:

非接触式测温,减少电解液对设备的损伤;

搭配防腐护罩,高防腐性及较强密封性,能保护设备不被蒸汽和氨气侵蚀;

使用高分辨率探测器,提高测温精准度,准确分辨每一块极板以及发生故障的位置;

通过专业检测软件,通过软件分析定位故障电极(即温度异常)的位置,设置联动报警器实现温度异常时自动报警;

采用自动化检测系统,具有高效性、及时性,降低了人力和能耗成本。