钢包在运行过程中,因长期与高温钢水及炉渣接触,将会导致钢包内衬的使用寿命缩短。从现场运行来看,易出故障的地方主要有:倒渣面、耳轴位置、钢包底部位置。钢包在每次的转运过程中,都要在修包位进行检测,现有的手段使用测温枪进行温度检测,通过检测出来的结果判断是否需要修包。但这种手段需要人员在现场进行检测,增加了人员在危险环境的暴露次数;在线式红外热成像仪可以不间断的自动检测,提前发现问题所在,能实时的给运维工程师提供数据支撑以及相对的故障可疑区进行定位。

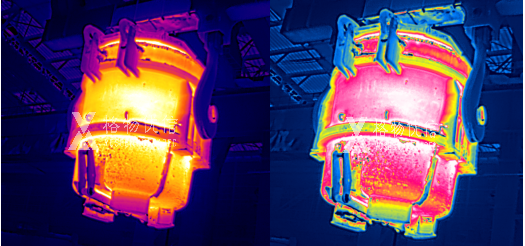

1.1.倒渣面

钢包耐材侵蚀原理中,真正导致钢包耐材侵蚀的最主要原因不是高温钢水,而是钢渣的氧化性。因此,钢包在使用过程中,倒渣面的损蚀较快,故每次小修都会对倒渣面进行维护。基于此原因,倒渣面是我们本次监测的重点之一。

1.2.钢包底部

钢包在工作过程中,钢包筒体与平板底连接处的壁将产生非常大的附加拉伸应力,刚性极大的平底与刚性极小的筒体在连接处的变形不协调。同时,钢包的工作是间断性的,使得钢包局部受到周期性的应力波动,导致材料的抗疲劳性能大大降低,其最直接的表现即是钢包开裂,因此,钢包底部也是本次监测的重点。

1.3.耳轴部位

钢包在工作过程中,钢包耳轴承载着整个钢包和钢水的重量,同时因为钢包的的频繁间隙工作,在升降启动和停止时由于自身重量会有很大的加速力,导致耳轴产生主要为横向的疲劳裂纹。并且钢包是在高温下作业,耳轴一旦有缺陷,后果不堪设想。因此耳轴也是本次监测的内容。

.系统功能

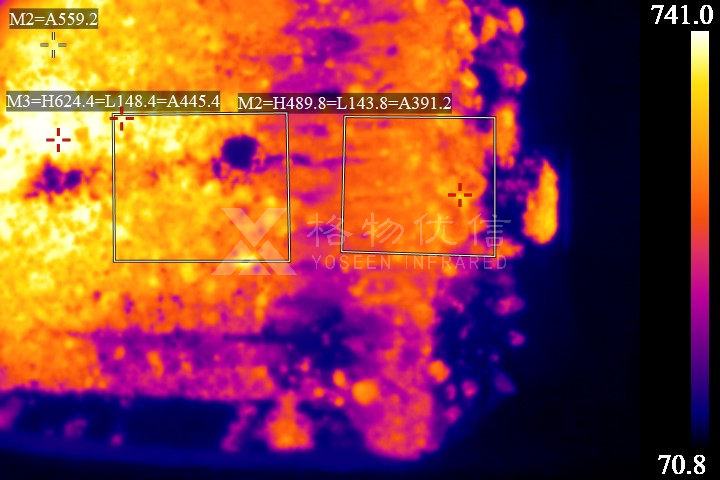

红外监测系统是一套自动化的系统,通过监测、评估、维护等三个循序渐进的功能来实现。首先,通过对所监测的设备进行24小时不间断、全方位地信息采集,然后将这些信息传送、并存储到服务器里;接下来,它会对收集到的这些信息进行分析,对设备的运行状况进行评估,并将评估结果反馈给用户;用户可以根据评估结果对巡检周期、保养计划进行调整和优化。所有视频监测界面可通过站内通讯显示在集控中心大屏。

1.全天候监控:利用红外热像监控系统通过远端控制,无需看管而实现全天候运行。

2.采用进口焦平面非晶硅探测器,可以提供品牌进口报关合同及采购合同。

3.SDK开发包:提供C++和C#编程的SDK开发包,硬件支持SDK二次开发。

4.系统可以支持实时在线监测和分析功能,拍摄的热像照片在系统软件里面可以进行二次分析,可以自定义报告模板,支持一键自动生成报告。

5.系统必须可以提供测量范围计算器模块、I/O输出功能模块、Modbus传输功能模块、客户端服务模块、RTSP服务模块5种插件功能模块。

6.系统必须支持温度阀值报警,并且可以自定义报警的级别,最高可以支持4级报警级别。

7.系统报警必须支持热像仪声音报警和文件声音报警两种功能,对于不同级别的报警可以设置不同的声音。

8.系统对于同一个热像画面中的不同监测目标,可以单独设置测温区域和报警阀值,对于同一个测温区域可以支持设置温度上限和下限的报警阀值,并且可以设置一般报警和重要报警两种不同的报警温度值,可以同时跟I/O输出功能模块进行联动,不同的报警级别对应不同的报警动作。

9.系统可以将不同监测目标的最大温度值、最小温度值、平均值和极差值进行Modbus协议传输和数据调用。

10.系统支持自定义测温模板,并且可以根据监测时间和监测目标,自动调用监测模板。

11.系统在无人值守的自动监测过程中,如果发生报警,可以支持报警拍照、弹出框、日志、短信、邮件、声音等报警动作。

12.系统必须支持触发录制功能,支持手动触发、日期和时间触发、有条件触发以及组合触发4种触发录制模式。

13.系统必须支持自定义录像速度的录像帧频和时间间隔设置,合理的保存数据,节约服务器的存储空间。

14.系统对于同一画面的不同监测目标可以绘制温度随时间的变化曲线图。

15.系统支持超像素拍照,640*480测温点。

16.系统可以支持自定义图片的保存路径,并且可以自定义文件名的前缀和文件夹的名字。

17.系统可以设置点、线、框、圆、多边形的测温工具,并且可以自动调整显示的位置和温度值的显示。

18.系统可以设置显示标签、测温区域的冷/热点、全屏的冷/热点、最高值、点值、最低值、平均值、极差值。

19.系统对于保存的图像可以支持默认大小和自定义大小两种功能。

20.系统支持断电断e网后,开机自动重新至上次连接过的设备,并且自动保存上一次设备连接的属性。

21.系统支持手动温宽、自动温宽和智能温宽功能。

22.热像传感器硬件端的Rs485接口支持Pelcod协议或Modbus协议可与DCS系统对接进行温度数据的传输。

23.系统包含入门指南和用户手册,用户可以通过帮助界面随时调用。

24.系统软件必须提供原始取得的计算机软件著作权登记证书,保证为正版软件。

25.系统软件提供终身免费更新服务,保证用户可以获得最新的软件功能和最佳的用户体验。